안녕하세요. Rabbit입니다! 🐰

오늘은 SAP 생산 관리의 핵심, 생산오더(Production Order)와 계획오더(Planned Order)의 결정적인 차이에 대해 알아보려고 합니다.

MRP가 던져준 수많은 제안서들 속에서 계획오더는 무엇이고, 이것이 어떻게 확정된 지시서인 생산오더로 변신하는지, 저 Rabbit이 아주 찰떡같은 비유, 바로 ‘제주도 여행 계획’에 빗대어 쉽고 재미있게 설명해 드릴게요!

계획오더 (Planned Order): 유연한 ‘여행 계획 초안’

자, 우리가 ‘제주도 3박 4일 자유여행’을 떠나기로 마음먹었다고 상상해봅시다. 가장 먼저 뭘 할까요? 아마 이런 식으로 대략적인 초안을 짜기 시작할 거예요.

[제주도 여행 계획 초안]

- 1일차: 제주공항 도착 → 렌터카 픽업 → 애월 카페거리 구경

- 2일차: 성산일출봉 등반 → 저녁은 흑돼지?

- 3일차: 우도 구경…? (배 시간 알아봐야 함)

- 숙소: 아직 안 정함. 예산은 100만 원 이내로.

- 항공편: 금요일 출발? 토요일 출발? (가격 비교 필수!)

이 계획 초안은 아직 확정된 것이 아무것도 없습니다. 항공권도, 숙소도 예약하지 않았죠. 친구가 “애월보다 서귀포가 더 좋아!”라고 한마디 하면 계획이 통째로 바뀔 수도 있고, “주말 비행기는 너무 비싸!”라는 사실을 깨달으면 평일 출발로 쉽게 바꿀 수 있는 아주 유연한 상태입니다.

바로 이 ‘여행 계획 초안’이 계획오더입니다. MRP(자재 소요 계획)가 “음, 다음 달까지 이 제품 1,000개를 만들려면, A 부품 1,000개, B 부품 1,000개가 필요하겠군!”이라고 계산한 뒤, 시스템에 살포시 제안서를 띄워놓은 상태죠.

한마디로 “이렇게 생산하거나 구매하면 어떨까요?” 라고 시스템이 제안하는 ‘가계획’ 또는 ‘임시 제안서’인 셈입니다.

계획오더의 특징

- 시스템의 제안서: MRP가 필요 수량을 계산하여 자동으로 생성하는 제안서입니다.

- 자원 예약 없음: 자재나 설비(용량)를 선점하지 않아요. 그냥 ‘이만큼 필요할 것 같다~’는 메모 정도의 의미입니다.

- 뛰어난 유연성: 계획이 바뀌면 다음 MRP 실행 시, 언제든 내용이 변경되거나 아예 사라질 수도 있습니다.

- 두 가지 종류: 직접 만드는 제품이라면 내부 생산용 계획오더로, 외부에서 사 와야 하는 부품이라면 구매요청(Purchase Requisition)으로 생성됩니다.

생산오더 (Production Order): 확정된 ‘실행 지시서’

여행 계획 초안을 들고 친구들과 회의를 거친 끝에, 드디어 최종 계획을 확정했습니다. 더 이상 고민은 그만! 이제 실행에 옮길 시간입니다.

[제주도 여행 예약 완료!]

- 항공권: 7월 26일, 김포-제주, 09:00 출발 (결제 완료!)

- 숙소: 애월 ‘토끼네 민박’ 3박 (예약금 입금 완료!)

- 렌터카: XX렌터카 K5 (예약 확정!)

이제 이건 더 이상 초안이 아닙니다. 실제 돈이 오갔고, 약속이 확정되었습니다. 이 계획을 바꾸려면 취소 수수료를 물거나 번거로운 절차를 거쳐야 하죠. 유연함은 줄었지만, 대신 ‘확실한 실행력’을 얻은 상태입니다.

이 ‘예약 확인서’와 같은 것이 바로 생산오더입니다. 생산 계획 담당자가 수많은 계획오더 ‘초안’들을 검토한 뒤, “좋아, 이대로 진행하자!”라고 판단이 서면, 계획오더를 생산오더로 변환(Conversion)합니다.

생산오더는 “이 제품을, 이 날짜에, 이 수량만큼, 이 방법으로 생산하라!” 고 현장에 내리는 ‘확정된 작업 지시서’입니다.

생산오더의 특징

- 사람의 확정: 생산 계획 담당자가 계획오더를 근거로 수동으로 변환하거나 직접 생성합니다.

- 자원 예약 완료: 생성과 동시에, 생산에 필요한 자재들이 이 오더를 위해 ‘예약(Reservation)’됩니다. 다른 곳에서 함부로 쓸 수 없게 찜하는 거죠!

- 설비 예약 완료: 해당 공정의 작업 센터(기계, 설비) 용량이 이 오더를 위해 스케줄링됩니다.

- 원가 집계의 중심: 실제 투입된 자재비, 인건비, 경비 등 모든 비용이 이 생산오더를 기준으로 집계됩니다.

Rabbit의 T-Code 꿀팁!

실무에서는! 각 회사의 특수한 프로세스에 맞춰 대량의 계획오더를 더 편리하게 변환하기 위해, CBO 개발(Z-코드)해서 사용하는 경우가 아주 많다는 점, 살짝 귀띔해 드릴게요.

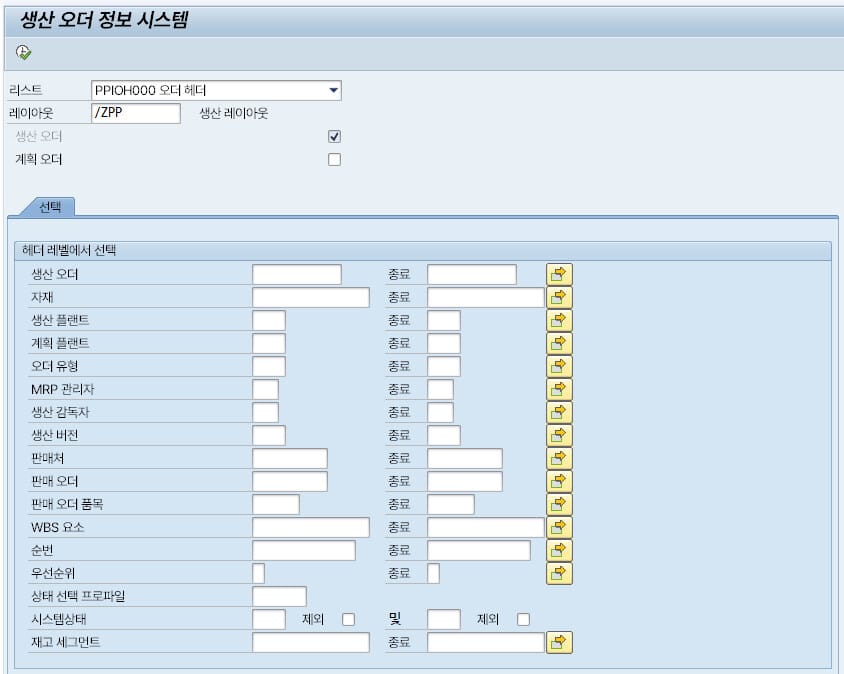

여러 생산오더의 현황을 목록으로 한눈에 쫙~ 보고 싶을 땐 생산 오더 정보 시스템 (T-code COOIS)가 가장 많이 애용됩니다.

계획오더 vs. 생산오더: 한눈에 보는 결정적 차이

이제 두 개념의 차이가 명확히 보이시나요? 헷갈리는 분들을 위해 Rabbit이 표로 깔끔하게 정리해 드릴게요!

| 구분 | 계획오더 (여행 계획 초안) | 생산오더 (예약 확인서) |

| 목적 | 생산/구매의 제안 및 계획 | 생산 활동의 지시 및 통제 |

| 생성 주체 | 시스템 (MRP) | 사람 (생산 계획 담당자) |

| 상태 | 유동적인 가계획 (임시) | 확정된 실행 계획 (확정) |

| 자원 예약 | 없음 (자재, 설비 예약 X) | 있음 (자재, 설비 예약 O) |

| 유연성 | 매우 높음 (수시로 변경/삭제 가능) | 낮음 (변경 시 이력 관리 필요) |

| 핵심 키워드 | 제안, 가계획, 유연함, What-if | 지시, 확정, 실행, 예약, 원가 |

이렇게 ‘계획’ 단계와 ‘실행’ 단계를 명확히 구분함으로써, 기업은 불확실한 미래에 대해서는 유연하게 계획을 수정하면서도, 확정된 부분에 대해서는 흔들림 없이 생산을 추진할 수 있는 강력한 무기를 갖게 되는 것이죠.

생산오더/계획오더 만능 리포트: COOIS 파헤치기

앞에서 계속 등장한 생산 오더 정보 시스템, 이 친구는 정말 중요해서 따로 설명해 드릴게요. 티코드 COOIS이고 PP 모듈을 사용하는 사람이라면 거의 매일 사용하게 될 ‘만능 조회 리포트’입니다.

마치 도서관에서 ‘최신 소설’ 코너(생산오더)만 볼 수도 있고, ‘출간 예정 도서’ 목록(계획오더)만 볼 수도 있고, ‘SF 장르 전체’를 조회할 수도 있는 만능 검색 시스템 같은 거예요.

COOIS가 강력한 이유는 바로 여기에 있습니다.

- 조회 대상 선택 가능: 리포트 실행 시, ‘생산오더’를 조회할지, ‘계획오더’를 조회할지 선택할 수 있습니다.

- 다양한 검색 조건: 플랜트, 자재, 생산 담당자, 오더 상태, 날짜 등 아주 세부적인 조건으로 원하는 데이터만 쏙쏙 골라볼 수 있어요.

- 다양한 결과 양식: 오더의 헤더 정보만 보거나, 필요한 부품 목록만 보거나, 공정 단계를 보거나 등등 원하는 형태로 결과를 볼 수 있어 활용도가 무궁무진하답니다.

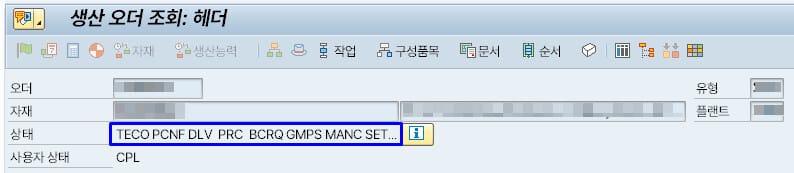

보너스: 생산오더의 여정 (Lifecycle)

생산오더는 한번 만들어지면 여러 단계를 거치며 자신의 임무를 수행하고 장렬히(?) 마감합니다. 이 과정을 ‘생산오더 라이프사이클’이라고 불러요.

- 생성 (CRTD – Created): “자, 이제부터 이 제품 100개 만들 준비 시작!” 오더가 막 탄생한 상태입니다. 아직은 대기 중!

- 릴리즈 (REL – Released): “이제 진짜 생산 시작해도 좋아!” 현장에 작업 시작을 허가하는 ‘GO’ 사인. 이 단계부터 자재 출고 등 실질적인 활동이 가능해집니다.

- 자재 출고 (GMPS – Goods Movement Posted): 생산에 필요한 부품들을 창고에서 생산 라인으로 옮깁니다. 이때 창고 재고가 차감되죠.

- 공정 확정 (CNF – Confirmed): “1번 공정 100개 완료! 실제 5시간 걸렸음!” 작업 진행 상황 및 실적(사용한 시간, 수량 등)을 시스템에 보고하는 단계입니다.

- 제품 입고 (DLV – Delivered): 완성된 따끈따끈한 제품을 창고로 옮깁니다. 이제 판매 가능한 재고가 늘어났어요!

- 기술적 완료 (TECO – Technically Completed): “생산 활동 끝! 더 이상 추가 작업 없음!” 생산 현장의 모든 활동이 끝났음을 선언하는 단계입니다. 사소한 오류가 있어도 일단 마감할 수 있습니다.

- 마감 (CLSD – Closed): 회계팀에서 실제 투입된 비용을 모두 정산하고, 재무적으로 오더를 완전히 종결시키는 최종 단계입니다. 이 이후에는 오더에 대한 어떤 변경도 불가능합니다.

이 모든 과정의 정보가 생산오더 하나에 차곡차곡 기록되어, 나중에라도 “그때 그 제품은 얼마에 만들었지?”를 정확하게 추적할 수 있는 소중한 데이터가 된답니다.

마무리하며: 계획은 제안으로, 실행은 명령으로!

오늘은 MRP의 결과물인 계획오더가 어떻게 확정된 지시서인 생산오더로 변신하는지, 그리고 이 과정에서 활용되는 실무 팁까지 알아보았습니다.

- 계획오더: “이렇게 하면 어떨까?” 라는 시스템의 유연한 What-if 시뮬레이션

- 생산오더: “이대로 실행하라!” 는 담당자의 확고한 실행 명령

- 변환: 표준 T-Code도 있지만, 실무에서는 Z-코드를 활용하는 경우가 많다!

- 조회: 개별 조회도 가능하지만, 목록을 볼 땐 만능 리포트 COOIS를 기억하자!

이 핵심 포인트들만 명확히 이해하신다면, 여러분은 SAP PP의 큰 그림을 그리는 데 정말 큰 도움이 될 거예요. 이제 생산을 계획하고(MRP), 그 계획을 검토하여 확정된 생산을 지시하는 흐름을 완벽히 이해하게 되셨습니다! 😎